Tak właśnie było w przypadku koparki Volvo EW160B, która zaczęła działać wolno i tracić moc. Diagnoza? Prawdopodobna awaria pompy hydraulicznej Linde HPR 135. Czas na akcję serwisową!

Objawy, które nie wróżą niczego dobrego

Zgłoszenie było jasne: maszyna słaba, ruchy ospałe. Nasz zespół serwisowy nie potrzebował więcej zachęty – takie objawy to często wstęp do poważniejszych problemów z układem hydraulicznym. Po przyjeździe i wstępnej weryfikacji potwierdziły się przypuszczenia: konieczna regeneracja pompy hydraulicznej.

Czas działać – demontaż i diagnoza

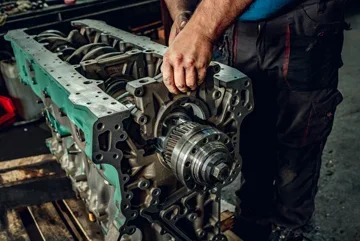

Pierwszym krokiem było odkręcenie elementów montażowych flanszy sprzęgła mocującej pompę do silnika spalinowego. Marcin, nasz specjalista od hydrauliki, od razu zabrał się do pracy. Demontuje regulator, odkręca śruby płyty zamykającej i ją zdejmuje. Już na tym etapie widać, że pompa była wcześniej remontowana – gniazdo smarowania łożysk nosiło ślady wcześniejszej regeneracji.

Co poszło nie tak?

To dość częsty przypadek – gniazdo smarowania to pięta achillesowa tej serii pomp. Jego uszkodzenie skutkuje błędnym kierunkiem przepływu oleju: zamiast iść na smarowanie płyty wychylnej i łożysk, olej trafia do wnętrza pompy, powodując przecieki i uniemożliwiając osiągnięcie maksymalnego ciśnienia. Diagnoza potwierdzona – winowajca namierzony.

Rozbiórka na czynniki pierwsze

Z korpusu wyciągamy całą grupę rotacyjną – wałek, cylinder, płyta wychylna. Przechodzimy do demontażu uchwytów separatora. Śruby były wkręcone na kleju, dlatego podgrzewamy płytę wychylną w miejscu mocowania – dzięki temu śruby wychodzą bez problemu.

Oględziny i analiza stanu technicznego

Następnie całość trafia do mycia i dokładnych oględzin. Na prasie demontujemy sprężynę cylindra i sprawdzamy stan pierścieni. Niestety – kwalifikują się do wymiany, podobnie jak tuleja zewnętrzna cylindra. Główne gniazdo smarowania również nie trzyma wymiarów – to ono jest odpowiedzialne za przesył oleju do płyty wychylnej. Jeśli jest uszkodzone, cały system traci szczelność i pompa nie może pracować poprawnie.

Regeneracja – chirurgiczna precyzja

Zdemontowaliśmy również regulator i sprawdziliśmy cewkę. Wszystkie wyniki weryfikacji zapisaliśmy w systemie. Po przygotowaniu części przystąpiliśmy do montażu. Części współpracujące zostały wyszlifowane, korpusy i płyta zamykająca – wyczyszczone. Wymieniliśmy tuleję zewnętrzną cylindra i pierścienie.

Największe wyzwanie – regeneracja gniazda smarowania

Najwięcej uwagi poświęciliśmy problematycznemu gniazdu smarowania. Zdecydowaliśmy się na regenerację, gdyż koszt nowej jest bardzo wysoki – wprasowaliśmy tuleję o oryginalnych wymiarach i odpowiedniej twardości. Sprawdziliśmy też luzy na wałku, tłoczkach i uchwytach separatora. Na koniec – płyta zamykająca, którą trzeba było precyzyjnie wyregulować. Zbyt mały luz groziłby szybkim zużyciem i awarią, zbyt duży – brakiem efektywnego działania.

Testy i wynik – ostatnia prosta

Po złożeniu całości przyszedł czas na testy. Podłączyliśmy cztery przewody – zasilający, ciśnieniowy główny, przecieki i sterowanie. Pamiętajcie – przed uruchomieniem pompy zawsze należy ją odpowietrzyć. Rozruch przy 1000 obrotów i pełna kontrola parametrów.

Wszystkie wartości w normie, pompa działa idealnie! Ostatni etap to malowanie i wysyłka do klienta.

Jeśli chcesz zobaczyć cały proces regeneracji na własne oczy, koniecznie obejrzyj nasz film na YouTube: Regeneracja Linde HPR 135 z koparki Volvo EW160B. Zobacz, jak wygląda serwis w praktyce – od demontażu po testy na hamowni!