Tym razem nie działaliśmy w warsztacie, a w szczerym polu. Dosłownie. Naszym pacjentem była koparka Liebherr R944, która wymagała kompleksowego serwisu. Główna pompa odmówiła współpracy, a z racji tego, że klientowi zależało na czasie, przystąpiliśmy do natychmiastowego działania. W ciągu dwóch dni wykonaliśmy montaż zestawu pomp, czyszczenie zbiornika, filtrację oleju i odpowietrzanie układu hydraulicznego.

Dzień pierwszy – montaż pomp i czyszczenie układu

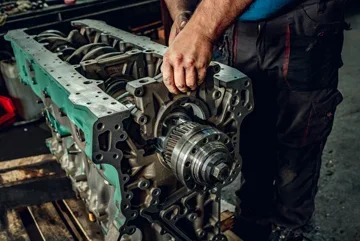

Zaczęliśmy od reduktora pomp – to pierwszy element, który trafił na swoje miejsce. Równolegle przygotowaliśmy pompę główną, a następnie pompę obrotu. Obie jednostki zostały wcześniej zregenerowane i przetestowane w naszym warsztacie. Kluczowy detal? Oringi. To właśnie one, jeśli źle zamontowane, potrafią przysporzyć sporo problemów z wyciekami.

Pompa obrotu, choć nie była uszkodzona, trafiła do nas na przegląd. Wystarczyło ją wyczyścić i przetestować. Klient postanowił nie ryzykować i dostarczył ją do nas razem z pompą główną. Profesjonalne podejście.

Filtracja i czyszczenie zbiornika – warunki polowe, praca na maksa

Bez prądu? Żaden problem. Odpaliliśmy agregaty i rozpoczęliśmy filtrację oleju. Okazało się, że olej mimo swojego mlecznego zabarwienia (woda!) był nowy – potwierdziło to nasze laboratorium. Całe szczęście, zawartość wody nie była na tyle duża, by olej trzeba było utylizować. Przystąpiliśmy do dokładnego czyszczenia zbiornika – najpierw z grubsza, potem płukanie.

Znaleźliśmy tam coś, co nas zaskoczyło – koszyczkowe elementy łożysk z pompy obrotu. Okazało się, że poprzedni serwis nie zadał sobie trudu, by wyczyścić zbiornik po awarii. My nie zostawiamy takich rzeczy przypadkowi.

Zamontowaliśmy też hamulec obrotu, a następnie silnik obrotu – znów zwracając uwagę na każdy oring, by uniknąć późniejszych wycieków.

Dzień drugi – mróz, filtracja i rozruch

Drugiego dnia przyszła pora na odpowietrzanie i rozruch maszyny. Ale zanim to – montaż filtrów. W układzie, który był tak zaopiłkowany, zestaw filtrów trzeba będzie wymienić już po tygodniu pracy. Mroźny poranek (-10°C) nie pomagał, ale maszyny zostawiamy na wolnych obrotach, by spokojnie się nagrzały.

Zalaliśmy pompę główną oraz pompę obrotu olejem – w najwyższych punktach, aby uniknąć suchego startu. W tej temperaturze olej był gęsty jak miód, ale duża strzykawka załatwiła sprawę. Użyliśmy też naszego zimowego gadżetu – podgrzewaczy do rękawiczek.

Po odpaleniu maszyny przystąpiliśmy do testów. Podpięcie zegarów, sprawdzenie ciśnienia – wszystko książkowo. Parametry idealne. Maszyna gotowa do pracy i można było ją spokojnie oddać klientowi.

Serwis w ekstremalnych warunkach – podsumowanie i kulisy akcji

Dwudniowa akcja zakończyła się sukcesem. Pompy zregenerowane, układ oczyszczony, ciśnienia wzorowe. Ale to nie tylko kwestia mechaniki – to pokaz pracy zespołowej, doświadczenia i odpowiedzialności za sprzęt klienta, który codziennie walczy z czasem i trudnymi warunkami. Tego typu działania w terenie wymagają nie tylko wiedzy technicznej, ale i zdolności adaptacyjnych – zwłaszcza gdy działamy bez prądu, w ujemnych temperaturach i z dala od warsztatowego zaplecza.

Takie wyjazdowe serwisy to często prawdziwe szkoły przetrwania, ale też momenty, w których najpełniej widać jakość naszego serwisu. Dla nas każdy szczegół ma znaczenie – od stanu oringów po dokładne odpowietrzenie układu. Bo wiemy, że tylko wtedy maszyna będzie mogła pracować niezawodnie i bezpiecznie.

Zobaczcie, jak wyglądała nasza praca w trudnych warunkach – cały proces pokazaliśmy na filmie:

👉 Obejrzyj na YouTube – Serwis koparki Liebherr R944