Nie ma nic bardziej frustrującego na budowie niż maszyna, która nagle odmawia posłuszeństwa. Koparka Liebherr R924 zaczęła tracić moc, a z układu hydraulicznego dochodziły niepokojące dźwięki. Czy udało się nam szybko namierzyć problem i skutecznie go rozwiązać? Zapraszamy do lektury naszego bloga i obejrzenia filmu na naszym kanale YouTube!

Objawy awarii – zwiastuny poważnego problemu

“Maszyna jest słaba i spowolnione są jej ruchy” usłyszeliśmy od klienta, który zlecił nam diagnozę swojej koparki.

Dobrze, że zadzwonił, gdyż jak się później okazało, dalsza praca na ciężkim sprzęcie w takim stanie mogłaby doprowadzić do katastrofy.

Brzmi groźnie? Zostańcie z Nami, aby dowiedzieć się co się stało z koparką LIEBHERR R924.

Detektywi w akcji – jak diagnozujemy awarie?

Nasza ekipa serwisowa ruszyła do akcji. Miała już pewne podejrzenia, co może być przyczyną nieprawidłowego działania koparki. W takich sytuacjach kluczowe jest szybkie i precyzyjne ustalenie przyczyny problemu, aby nie doprowadzić do jego eskalacji.

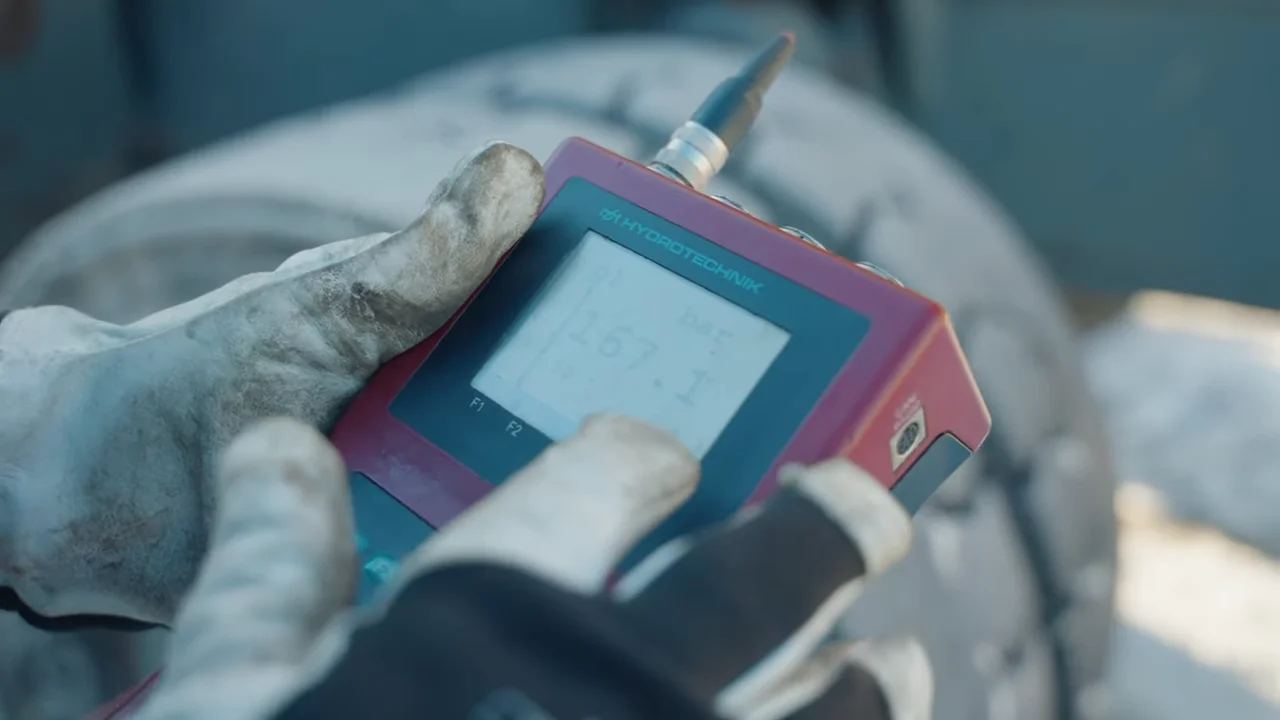

Uruchomiliśmy koparkę i odczekaliśmy chwilę aż się zagrzeje, następnie podłączyliśmy urządzenia pomiarowe i sprawdziliśmy ciśnienie pompy hydraulicznej.

Ciśnienie testujemy zawsze przy maksymalnym wysuwie siłownika, trzymając zoporowany joystick.

Wyniki? Zdecydowanie poniżej normy – zamiast oczekiwanych 350-360 bar, wartości spadały do 210 i 160 bar.

Ponadto podczas testów dało się słyszeć niepokojące dźwięki z pompy hydraulicznej.

To oznaczało jedno – mamy poważny problem z pompą.

Czas na demontaż – nie zawsze jest łatwo!

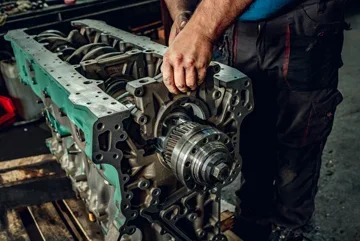

Diagnoza to jedno, ale prawdziwe wyzwanie dopiero się zaczyna. Demontaż pompy hydraulicznej to proces, który wymaga precyzji i siły.

Etap Przygotowań:

- Przygotowaliśmy beczkę na stary olej hydrauliczny (uwierzcie nam, jego stan był tragiczny – czarny jak smoła!).

- Skontrolowaliśmy filtr oleju – nie był w najlepszym stanie, a jego poprzeczki były pogięte.

- Sprawdziliśmy wkład z magnesem w zabudowie filtra oleju, który na szczęście nie posiadał większych zanieczyszczeń (magnes ma na celu przyciągniecie wszelkiego rodzaju opiłek znajdujących się w oleju).

- Oznaczyliśmy przewody trytytkami w różnych kolorach, by uniknąć późniejszego chaosu przy montażu. (lepiej nie pomylić węży przy ponownym montażu pompy, gdyż mogą się dziać “różne, dziwne rzeczy”).

Etap Demontażu:

- Odkręciliśmy przewody ssące i zasilające. (należy pamiętać, aby zabezpieczyć je przed wodą, oraz zanieczyszczeniami).

- Usunęliśmy filtr powietrza, by mieć łatwiejszy dostęp do śrub.

- Odkręciliśmy śruby pompy, aby nie była przymocowana do koła zamachowego.

- Przykręciliśmy do pompy haki, na których umocowaliśmy specjalny pas.

- W końcu wyciągnęliśmy naszego asa w rękawie — specjalistyczny wysięgnik, zamontowany na naszym serwisowym Masterze. (jest w stanie unieść ciężar 240 kg na pełnym wysięgu).

Podczas demontażu napotkaliśmy jednak problem – pompa była tak mocno osadzona w kołnierzu, że trzeba było się nieźle nagimnastykować, by ją wyciągnąć.

Ale w końcu się udało! Pompa trafiła na nasz serwisowy samochód i przewieźliśmy ją do warsztatu.

Co dalej? Nie przegap kolejnego odcinka!

To dopiero połowa historii! W kolejnym wpisie (i odcinku na YouTube!) pokażemy Wam proces regeneracji pompy DPVP 108 i zdradzimy, czy uda się przywrócić Liebherra R924 do życia.

Jeśli interesują Was tematy napraw i serwisowania maszyn budowlanych, koniecznie subskrybujcie nasz kanał na YouTube i śledźcie bloga! Tam znajdziecie jeszcze więcej ekscytujących treści prosto z placu budowy!